Tin Tức An Toàn

Nghiên cứu chế tạo đế giày bảo hộ chống xăng, dầu, mỡ

I. Mở đầu:

II. Tiên hành thí nghiệm

2.1. Nguyên liệu

– Cao su butadien nitril Kumho của Hàn Quốc, với hàm lượng acrylonitril là 35%

– Nhựa PP (Sabic – Tiểu vương quốc Ả Rập)

– Chất trợ tương hợp PP-g-MA, của Trung Quốc có chỉ số chảy 13,5g/10 phút (190oC; 2,16kg)

– Xúc tiến lưu hóa DM, TMTD loại kỹ thuật của Singapore, các chất độn và phụ gia còn lại loại kỹ thuật của Trung quốc.

2.2. Chế tạo đế giầy bảo hộ chịu xăng, dầu, mỡ

– Giai đoạn 1: Trộn hỗn hợp cao su nhiệt dẻo lưu hóa động trên máy trộn kín ở nhiệt độ 1600 C, khoảng 8 phút, tốc độ 60 vòng/phút.

– Giai đoạn 2: Lấy mẫu cao su nhiệt dẻo đưa ra máy cán 2 trục, cán thành tấm có chiều dày khoảng 2-3mm.

– Giai đoạn 3: Thực hiện trên máy ép giầy (ép định hình đế giầy ở nhiệt độ 1900C và 70 kg/cm2 trong vòng 7 phút).

2.3. Phương pháp thử nghiệm

Tính chất cơ học

Tính chất cơ học của đế giầy được xác định theo tiêu chuẩn 6408:1998 trên máy INSTRON 100KN (Hoa Kỳ). Mỗi thông số được đo trên 3 mẫu và lấy giá trị trung bình.

Phương pháp xác định khả năng chống xăng, dầu,mỡ

Khả năng chống xăng dầu mỡ xác định theo tiêu chuẩn TCVN 7545: 2005

III. Kết quả và thảo luận

3.1. Quy trình chế tạo đế giày bảo hộ chống xăng

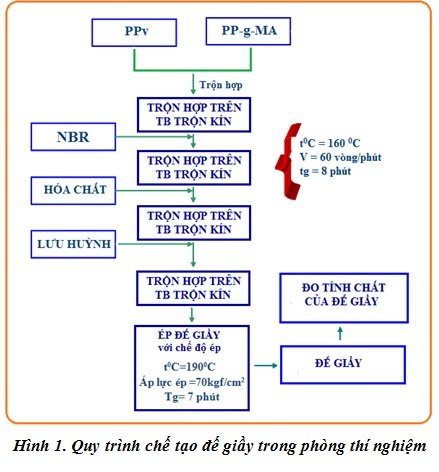

Quy trình chế tạo đế giầy trong phòng thí nghiệm được tiến hành theo quy trình chế tạo blend NBR/PP được thực hiện làm ba giai đoạn. Quy trình chế tạo đế giầy được cho trong Hình 1 sau:

3.2. Chế tạo đế giầy

Trên cơ sở nghiên cứu vật liệu blend NBR/PP (60/40) sử dụng chất trợ tương hợp PP-g-MA với hàm lượng 5%. Áp dụng quy trình ở hình 1, tiến hành chế tạo đế giầy, ảnh đế giầy được cho trong Hình 2 dưới dây:

Hình 2. Đế giầy hoàn thiện

Đế giầy sau khi ép đặt ổn định trong phòng thí nghiệm ở điều kiện nhiệt độ 27±2 (0C) và độ ẩm là 65±5 (%) trong thời gian tối đa là 3 tháng. Sau đó chuẩn bị mẫu thử các tính chất của đế giầy.

3.2.1. Tính chất cơ lý của đế

Đế giầy sau khi hoàn thiện được ổn định trong phòng thí nghiệm trong thời gian 3 tháng, đã được đưa vào chuẩn bị mẫu hình quả tạ để thử độ bền kéo đứt, độ giãn dài khi đứt. Tính chất cơ lý được thực hiện tại phòng thí nghiệm của Trung tâm Nghiên cứu Vật liệu Polyme, trường Đại học Bách Khoa Hà Nội. Kết quả thử độ bền kéo và độ giãn dài cho trong Bảng 1.

Tính chất cơ lý của đế giầy sản xuất ở trên đạt theo tiêu chuẩn TCVN 6408: 1998.

Tính chất cơ lý của đế giầy sản xuất ở trên đạt theo tiêu chuẩn TCVN 6408: 1998.

3.2.2. Khả năng lão hóa của đế giầy

Theo tiêu chuẩn TCVN 6408:1998 mẫu vật liệu được chuẩn bị theo hình quả tạ được xử lý nhiệt ở 700C, trong thời gian là 168 giờ. Độ bền kéo đứt và độ giãn dài khi đứt sau khi xử lý lão hóa nhiệt của đế giầy được trình bày trong Bảng 2 dưới đây:

Từ Bảng 2 cho thấy, đế giầy có khả năng chịu lão hóa tốt với mức biến đổi độ bền kéo đứt 11,77% và độ giãn dài khi đứt 9,32%.

Từ Bảng 2 cho thấy, đế giầy có khả năng chịu lão hóa tốt với mức biến đổi độ bền kéo đứt 11,77% và độ giãn dài khi đứt 9,32%.

3.2.3. Khả năng chống xăng, dầu, mỡ của đế giầy

Theo tiêu chuẩn TCVN 7545: 2005, chuẩn bị ba mẫu đế giầy có thể tích từ 1cm3 đến 3cm3, độ dầy 2 mm ± 0,2 mm, cắt và mài nhám nhẹ hai mặt, loại bỏ hoa văn.

Cân mẫu trong không khí, sau đó đưa mẫu vào khi ngâm trong hỗn hợp dung dịch: 70% 2,2,4-trimetyl pentan (iso octan) và 30% toluen trong (72 ±2) giờ ở nhiệt độ chuẩn là 27±2 (0C), sự thay đổi thể tích phải không được lớn hơn 20%, thì mẫu có khả năng chống xăng, dầu, mỡ. Khả năng chống xăng, dầu, mỡ của đế giầy được thực hiện tại Trung tâm An toàn Lao động, Viện Khoa học An toàn và Vệ sinh Lao động. Kết quả sự thay đổi thể tích của mẫu đế được cho trong Bảng 3.

Từ kết quả trong Bảng 3, có thể thấy đế giầy có khả năng chống xăng, dầu, mỡ theo tiêu chuẩn TCVN 7545: 2005 với sự thay đổi thể tích là 9,64%, nằm trong giới hạn của tiêu chuẩn (20%).

Từ kết quả trên, mẫu đế giầy chế tạo được có khả năng chống xăng, dầu, mỡ, cho nên có thể sử dụng để sản xuất giầy bảo hộ lao động cho công nhân làm việc trong môi trường tiếp xúc với xăng, dầu, mỡ.

IV. KẾT LUẬN

Trên cơ sở quy trình chế tạo vật liệu blend NBR/PP đã hoàn thiện quy trình chế tạo đế giầy bảo hộ lao động, từ đó chế tạo thử đế giầy và thử nghiệm các chỉ tiêu cần thiết cho một đôi giầy bảo hộ lao động chống xăng, dầu, mỡ. Kết quả cho thấy đế giầy chế tạo được hoàn toàn có thế sử dụng để sản xuất ra giầy chịu xăng, dầu, mỡ.